Der Kunde ist ein ausl?ndisch investiertes Unternehmen mit langj?hriger Erfahrung in der Herstellung von Schwermaschinen. Sein Gesch?ftsfeld umfasst Forschung, Entwicklung, Produktion, Vertrieb und technischen Service von industriellen Kernanlagen, darunter Rohrwalzwerke und zugeh?rige Getriebesysteme.

In diesen Systemen sind Spiralkegelr?der zentrale Funktionskomponenten. Sie gew?hrleisten eine pr?zise Drehmomentübertragung und erm?glichen 90°-Richtungs?nderungen unter hoher Belastung. Aufgrund ihrer entscheidenden Rolle unterh?lt der Kunde ein strenges internes Qualit?tskontrollsystem, insbesondere hinsichtlich der Zahnradgeometrie sowie der Form- und Lagetoleranzen.

Um die Inspektionsf?higkeit weiter zu st?rken und eine stabile Getriebeleistung w?hrend der Montage und des Betriebs zu gew?hrleisten, ging der Kunde eine Partnerschaft mit PMT ein, um eine hochpr?zise CMM-basierte Messl?sung zu implementieren.

Vor der formellen Inspektion prüften die PMT-Ingenieure die technischen Zeichnungen des Kunden sorgf?ltig, um alle erforderlichen Messmerkmale zu best?tigen. Basierend auf den funktionalen Anforderungen des Spiralkegelrads wurden die Inspektionsziele im Vorfeld klar definiert, um sicherzustellen, dass alle Messergebnisse die Montage und den Betrieb direkt unterstützen.

Zu den wichtigsten Messzielen geh?rten:

Durch die klare Definition dieser Ziele von Anfang an gew?hrleistete PMT einen fokussierten, effizienten und anwendungsorientierten Inspektionsprozess.

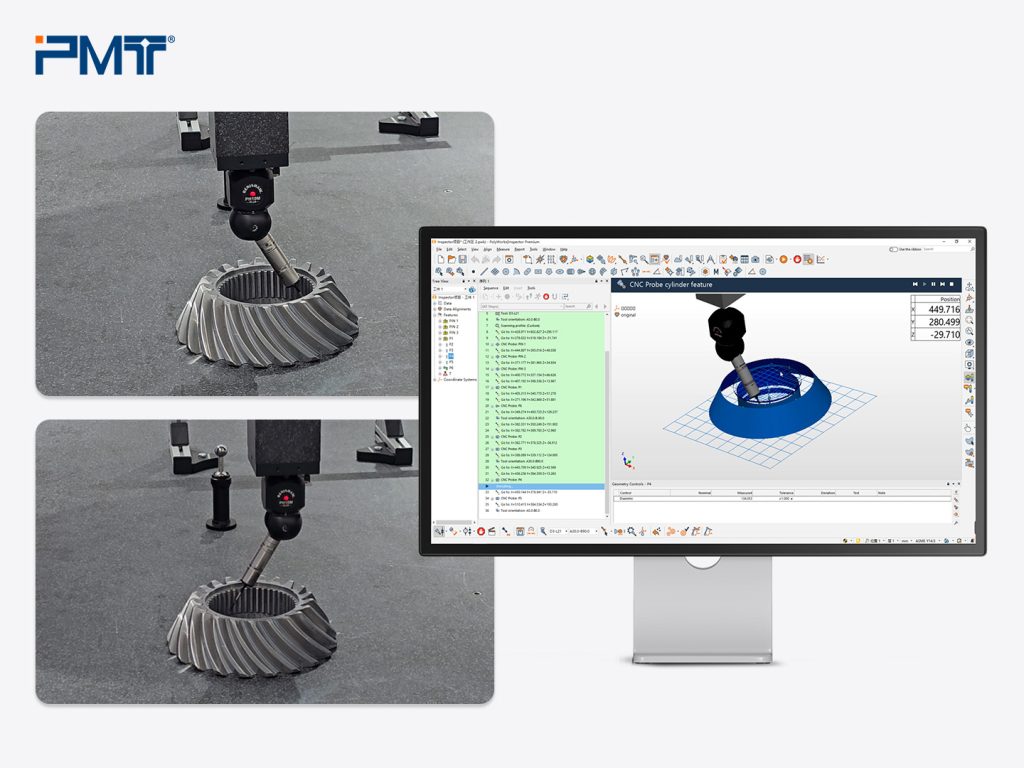

Um diese Herausforderungen bei der Inspektion zu bew?ltigen, setzte der Kunde auf eine PMT FUTURE Bridge Koordinatenmessmaschine, die mit einer professionellen Messsoftware integriert ist.

Die Brückenkonstruktion der Koordinatenmessmaschine (KMM) bietet hervorragende Steifigkeit und Stabilit?t und eignet sich daher ideal für hochpr?zise industrielle Messaufgaben. In Kombination mit fortschrittlichen Messtaster- und Softwareanalysefunktionen erm?glicht das System die umfassende Auswertung komplexer Zahnradgeometrien in einer einzigen Aufspannung.

Einer der Hauptgründe, warum sich der Kunde für PMT entschieden hat, war die nachgewiesene Genauigkeitsleistung.

Mithilfe des PMT FUTURE Brücken-Koordinatenmessger?ts erreicht das System eine Koaxialit?tsmessgenauigkeit bis zu 1 μm, wodurch selbst kleinste Abweichungen zuverl?ssig erfasst werden k?nnen. Diese Pr?zision gew?hrleistet, dass Spiralverzahnungen strenge Montage- und Eingriffsanforderungen erfüllen und somit einen stabilen Kraftübertragungsbetrieb in anspruchsvollen Anwendungen erm?glichen.

Eine hohe Wiederholgenauigkeit gew?hrleistet zudem konsistente Prüfergebnisse über mehrere Teile hinweg und st?rkt so das Vertrauen in Qualit?tsentscheidungen.

Neben der Genauigkeit war auch die Effizienz der Inspektion ein wichtiger Faktor.

Mit der CMM-L?sung von PMT lassen sich mehrere Form- und Lagetoleranzen – darunter Rechtwinkligkeit, Parallelit?t, Koaxialit?t und Rundlaufabweichung – in einem einzigen Messprogramm prüfen. Dieser Ansatz reduziert die Prüfzeit im Vergleich zu herk?mmlichen Messger?ten, die diese Parameter oft nicht effektiv oder konsistent erfassen k?nnen, erheblich.

Das Ergebnis ist ein optimierter Inspektionsprozess, der die Produktivit?t steigert und gleichzeitig eine hohe Messzuverl?ssigkeit gew?hrleistet.

Die Integration von Messsoftware steigert zudem die Effizienz und Benutzerfreundlichkeit der Inspektion.

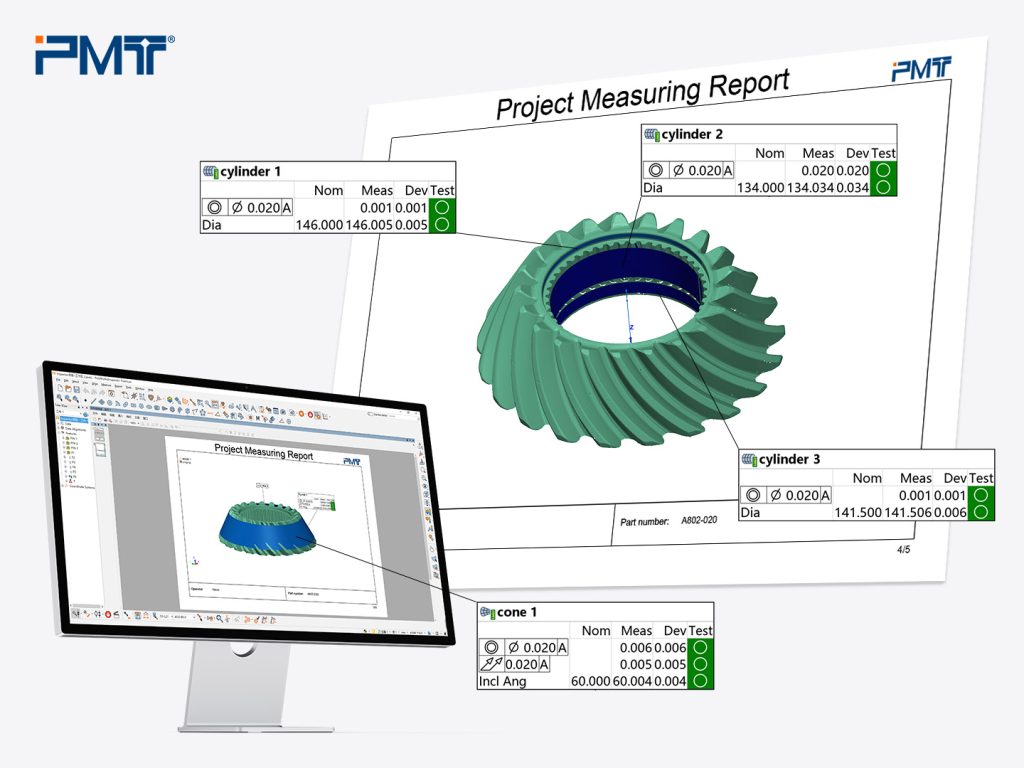

Die Messergebnisse werden automatisch in übersichtliche, visualisierte Prüfberichte umgewandelt, sodass Ingenieure den Qualit?tsstatus der Teile schnell erfassen k?nnen. Darüber hinaus unterstützt das System die statistische Prozesskontrolle (SPC) und erm?glicht so langfristige Trendanalysen und Prozessoptimierungen.

Dieser datenbasierte Ansatz hilft dem Kunden, über reine Bestehen/Nichtbestehen-Bewertungen hinauszugehen und eine kontinuierliche Qualit?tsverbesserung anzustreben.

Spiralverzahnte Kegelr?der finden aufgrund ihres hohen Wirkungsgrades, ihrer hohen Belastbarkeit, ihres geringen Ger?uschpegels und ihrer kompakten 90°-Getriebebauweise breite Anwendung in verschiedenen Industriezweigen. Typische Anwendungsgebiete sind:

Die PMT CMM-L?sung Die in diesem Projekt demonstrierte L?sung eignet sich hervorragend für Branchen, in denen sowohl Pr?zision als auch Zuverl?ssigkeit unerl?sslich sind.

Dieses Projekt demonstriert, wie die FUTURE Bridge Koordinatenmessmaschine von PMT in Kombination mit fortschrittlicher Messsoftware eine zuverl?ssige und hochpr?zise L?sung für die Prüfung von Spiralkegelr?dern bietet. Mit einer Koaxialit?tsgenauigkeit von bis zu 1 μm, effizienter Mehrtoleranzprüfung und leistungsstarken Datenanalysefunktionen erfüllt die L?sung die strengen Qualit?tsanforderungen der Schwermaschinenindustrie.

Durch die Erm?glichung genauer, wiederholbarer und effizienter Messungen hilft PMT den Herstellern, eine stabile Getriebeleistung und langfristige Zuverl?ssigkeit der Anlagen sicherzustellen.

PMT ist ein professioneller Lieferant von Koordinatenmessger?ten PMT hat sich der Bereitstellung hochpr?ziser Messtechnikl?sungen für die industrielle Fertigung verschrieben. Mit einem starken Fokus auf Genauigkeit, Effizienz und praxisorientierte Anwendung unterstützt PMT Kunden weltweit bei der Realisierung zuverl?ssiger Qualit?tskontrolle und intelligenterer Produktionsprozesse.

Wenn Sie die Zahnradprüfung verbessern oder die Messung kritischer Bauteile optimieren m?chten, ist PMT bereit, Sie bei Ihrem n?chsten Schritt in der Pr?zisionsfertigung zu unterstützen.